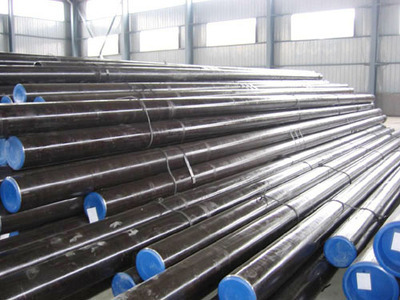

油缸钢管 工业核心部件的关键材料

在工业制造领域,液压系统作为动力传输与控制的核心,其性能直接关系到整个机械设备的运行效率与可靠性。而油缸,作为液压系统的执行元件,其质量与性能在很大程度上取决于其核心材料——油缸钢管。本文将深入探讨油缸钢管的特性、制造工艺、应用及未来发展。

一、油缸钢管的基本特性与要求

油缸钢管,并非普通的无缝钢管,它是一种对材料力学性能、尺寸精度、表面质量和耐腐蚀性都有着极高要求的特种钢管。其主要功能是构成液压油缸的缸筒,在高压、往复运动和恶劣工况下工作,因此必须具备以下关键特性:

- 高强度与高韧性:能够承受液压系统产生的高压(通常从几兆帕到数十兆帕),同时在冲击载荷下不易脆裂。

- 高尺寸精度与几何精度:内径尺寸公差、圆度、圆柱度以及直线度要求极为严格,以确保活塞及密封件能够平稳、无泄漏地往复运动。

- 优良的表面质量:内孔表面粗糙度极低(通常要求Ra值在0.2μm~0.8μm),以减少摩擦阻力、降低磨损、延长密封件寿命,并防止因表面缺陷引发压力泄漏或应力集中。

- 良好的耐腐蚀性与耐磨性:能够抵抗液压油、水分及工作环境中可能的腐蚀介质侵蚀,并耐受活塞与密封件的长期摩擦。

二、制造工艺与技术

为满足上述苛刻要求,油缸钢管的制造工艺比普通无缝钢管复杂得多,通常包括以下关键步骤:

- 材料选择:通常采用优质碳素结构钢(如45#钢)、合金结构钢(如27SiMn、30CrMo)等,这些材料经过热处理后能获得理想的综合力学性能。

- 热轧或冷拔成型:首先通过热轧工艺制成毛坯管,再经过多道次冷拔或冷轧工艺,以大幅提高尺寸精度、表面光洁度和材料强度。

- 热处理:包括正火、调质(淬火+高温回火)等工艺,用以消除内应力、细化晶粒、获得均匀的索氏体组织,从而达成高强度与高韧性的最佳匹配。

- 内孔精加工:这是核心环节。普遍采用 滚压加工 技术,通过高硬度滚压工具对管内壁进行冷作硬化处理。此工艺不仅能将表面粗糙度降至极低,还能在表面形成致密的硬化层,显著提高耐磨性、疲劳强度和耐腐蚀性。珩磨工艺也常被用于获得更高精度的内孔。

- 质量检测:贯穿始终,包括化学成分分析、力学性能测试、超声波或涡流探伤以检测内部缺陷、精确的内外径尺寸测量、表面粗糙度检测以及耐压试验等。

三、主要应用领域

油缸钢管的应用几乎遍布所有需要液压动力的工业部门:

- 工程机械:挖掘机、装载机、起重机、推土机的举升、伸缩、回转油缸。

- 矿山机械:液压支架、掘进机的顶升与推进油缸。

- 冶金设备:轧钢机的压下、平衡油缸。

- 船舶与海洋工程:舵机、甲板机械的液压执行机构。

- 航空航天:起落架、舵面作动筒。

- 农业机械:拖拉机、收割机的液压提升系统。

四、发展趋势与挑战

随着工业装备向高压、高效、高可靠、轻量化及智能化方向发展,对油缸钢管也提出了新的要求:

- 更高压力等级:超高压液压系统的应用,要求钢管材料具有更高的屈服强度和抗疲劳性能。

- 新材料应用:高强度合金钢、不锈钢(用于耐腐蚀要求高的场合)乃至复合材料的研究与应用正在推进。

- 绿色制造与表面技术:更环保的热处理工艺,以及激光淬火、等离子喷涂等先进表面改性技术,旨在进一步提升钢管寿命和性能。

- 智能制造与质量控制:利用物联网、大数据技术对生产过程进行实时监控与智能诊断,确保产品质量的绝对稳定与可追溯性。

###

油缸钢管,这一看似基础却技术密集的工业产品,是现代液压工业乃至整个装备制造业的基石之一。它的质量直接决定了液压油缸的性能与寿命,进而影响整个机械系统的可靠性与效率。从材料科学到精密制造,从严格检测到创新应用,油缸钢管的发展历程,正是中国乃至全球制造业向高端化、精细化迈进的一个缩影。持续的技术研发与工艺革新,将使这根“钢管”在未来的工业血脉中,持续扮演更为强劲有力的角色。

如若转载,请注明出处:http://www.sddmgtc.com/product/13.html

更新时间:2026-02-11 15:59:15